藤井精工を支える金型製作のスペシャリスト

設計

お客様から提出された製品図をもとに

仕様要望書に準じた金型設計を行ないます。

設計には最新のCAD/CAMを使用し、

長年の経験と技術によって使いやすく

高品質を確保出来る金型設計が短期間で行なわれます。

製造部では設計で作成された図面通りに

部品が加工されていきます。

所属人数:5名

組立

設計で作成された図面通りに加工された部品が揃い、小さな面取りやサソイ加工などの仕上げ処理を行ないながら組立作業を行ないます。完成した金型でお客様の要望した製品が生産可能か、社内のトライプレスで確認を実施致します。もしも金型の修正が必要な場合は適宜調整を行ない、要望を満足する製品が生産出来る状態にして金型を出荷致します。

所属人数:5名

開発

お客様から依頼の開発案件を具現化するために、試作用金型でトライしながら開発に協力致します。補助金を有効利用しながら、産学官連携での開発も行なっております。超精密加工技術を利用して新しい分野にも展開できるような取組みも実施しております。

所属人数:5名

製造

設計で作成された図面通りに部品を加工致します。金型として必要な硬度を与える熱処理前の荒加工として、自動的に加工するマシニングセンターを使用して基本的な形状を作り上げていく機械加工。熱処理後の部品を平面研削盤・ジグ研削盤・プロファイル研削盤・ワイヤー放電加工機などの最新鋭加工機を使用して図面寸法通りに仕上げていきます。その仕上り精度の単位は、±0.001mmを確保できる超精密な加工技術力です。

所属人数:35名

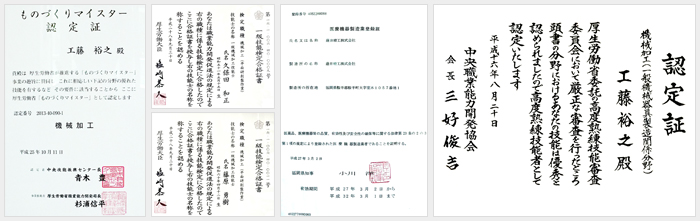

資格取得者・人数:資格名:高度熟練技能者1名(ものづくりマイスター)

一級機械加工技能士2名(平面研削盤作業)

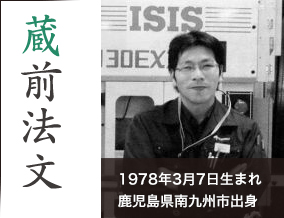

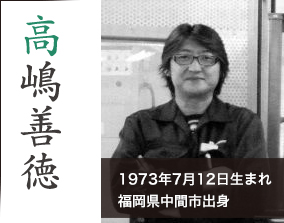

藤井精工の金型製作の中核となって活躍する二人の技術者が、業界専門誌

『型技術 第28巻 第3号 2013年3月号』に取り上げられました。

インタビュー記事の一部を抜粋してご紹介させていただきます。

![]()

- 先輩が納得するまで

教えてくれた - 蔵前さんは、九州工業大学在学中に籍を置いた福岡県工業技術センター機械電子工学研究所で

藤井精工の藤井福吉社長と知り合ったことが入社のきっかけだった。大学、研究所では実際に

モノづくりの現場で働く人たちと知り合い、話を聞く機会は数多くあった。その中でも

特に相性の良さを感じていたのは、金型関連企業で働く人たちだった。 - 「技術やモノづくりに対する考え方を聞くと同時に自分の話も丁寧に聞いてもらえたことが

印象に残っています」と振り返るように、漠然とではあるが将来の選択肢の一つとして「金型業界」が

見えていた。大学の教授から藤井精工について、「若手にも活躍の機会を与えてくれる会社」と

聞いたことが入社の決め手となった。 - 蔵前さんは2001年に入社。研磨、ワイヤ放電、組立ての部門で数週間から数ヶ月間研修を行った後、

設計部門に配属された。「金型を使って製品がつくられる工程を初めて知りました」と当時の様子を

語るが、実際に仕事をしてみると想像以上の苦労があった。

それは金型設計者の考えと、加工・組立ての現場の考えは大きく違うということ。 - 設計者は加工が可能と思って描いた図面でも、加工現場からは不可能だと戻ってくることが頻繁にあった。

しかし、蔵前さんは無理と言われても現場に頼み込んで自分の書いた図面どおりに加工を行ってもらい、

不具合が生じることを実際に自分の目で確かめ、学んでいった。

「今思うとよく加工担当者も対応してくれたと思います。生意気なことも言ったと思いますが、

一つひとつ丁寧に教えてくれました」。 - それ以来、「加工現場、組立て工程が作業しやすい金型設計」を意識するようになったと言う。

「自分を育ててくれている」ことが分かり、仕事に対してのおもしろみ、やりがいを感じ、

金型の魅力にとりつかれていった。

![]()

![]()

- 会社の命運を握るプロジェクトに抜擢される

- 一方、高嶋さんは就職活動中に趣味の草野球仲間に藤井精工の社員がいて、仕事のやりがいや雰囲気の

良さを熱心に説明してくれたことが入社のきっかけだった。それまでは、

「理系だったがモノづくり業界については考えたことがなかった」と言う。 - 研修後、配属されたのは金型の組立てを行う部署だった。実際の業務に携わってみると、

最初は何をやっているのか、何のための作業なのかということが分からず不安になったと言う。

「でも、分からなかったからこそ、理解しなければいけないことが多くあり、一つひとつ徐々に

知識が増えていくことが楽しみでした」と当時の様子を話す。

また、「先輩や仲間もそれぞれが知識やノウハウを囲い込まないで、聞けば納得するまで教えてくれる

現場なので、その雰囲気にもすぐに馴染めました」と振り返る。 - 高嶋さんは組立て部門でキャリアを積み、さらなるスキルアップを目指していた頃、

大きなプロジェクトのメンバーの一員になる。それは、マレーシアの顧客の半導体リードフレームの

量産を立ち上げる支援業務だった。社内で金型をつくり、テストショットを行ったときは寸法を

満たしていたが顧客の工場ではカスが上がってしまい、狙った精度は出ない。

実は藤井精工にとってリードフレーム製造用金型は初めての製作だった。 - 「今でこそ、いろいろな開発案件や顧客のトラブル対策を経験してきたので、クリアランスを

調整するなどの解決策は思いつきますが、当時は手探りの状態だったのです。海外に出ている緊張感や

言葉が思うように通じないストレス、会社を代表してきているというプレッシャーが

重くのしかかっていました」。顧客とともに毎日トラブル対策に取り組み、どうにもならないときは

本社に持ち帰って社内の全員で対応策を考え、もう一度、マレーシアに行くことを繰り返した。

「当時の藤井精工として最大の知恵とノウハウを提案して顧客が納得する精度に近づけ、

その後はできることと現段階で難しいことをはっきり伝えるしか方法はありませんでした」と

当時の苦労を偲ぶ。 - このような同社の姿勢に顧客も満足し、最終的にプロジェクトと成功に導くことができた。

技術的な課題解決方法に加えてコミュニケーションと交渉術を学んだことが大きな糧になった。

![]()

![]()

- 他社がやろうとしないことこそ挑戦すべき

- 蔵前さんは金型設計担当者としてずっと考え続けていることがある。

それは「誰でも扱いやすい金型をつくる」ということである。「金型はつくる人も職人、それを使う

加工現場の人も職人と考えられていますが、実際の加工現場は派遣従業員や女性が多いです。経験の

少ない人たちには、メンテナンスなどの際に扱いやすい金型が求められるのではないかと考えました」。

このアイデアから、組み立てる順序・部品のイラストをレーザーで刻印した金型を思いついた。 顧客に納品しはじめたところ予想以上の反響を得た。 - 従来の納期よりも時間をかけないでマーキングを施すようにするため、生産工程、段取りを

確立するまでに約5ヶ月かかった。「手間はかかりますが、それが付加価値につながっています」と

説明する。また、「この機能によってユーザーは生産性が向上していることを実感し、

金型自体の価格にも反映させることができます」と自信を見せる。

蔵前さんは「どこもやっていないことこそ、当社が取り組まなければいけない」と再認識した。

徐々に社内にもこの考え方が浸透していき、新しいアイデアや改善手法が各部門から

上がってくるようになった。

![]()

![]()

- 顧客とともに世界一の金型づくりを目指す

- 現在、藤井精工はある大手家電メーカーと新規開発案件に取り組んでいる。

それは複雑な曲げを要する狭ピッチコネクターの成形で現状の取り個数を倍にしてショット数を

増やす金型だ。取り個数を増やしショット数も増やすと寸法が少しずつ乱れてしまうが、

それを極力抑えようとする案件である。 - 蔵前さんは「顧客から『他社の追随を許さない世界一の金型をつくろう』ともちかけられました」と

きっかけを説明する。この顧客とは継続的な取引があり、以前に依頼された案件で評価を得ることが

できた。そのときは狭いピッチのコネクター成形において、ピンの転びと左右の振れがない金型を

つくるという案件だった。「複雑形状で加工速度が1,500spmと高速で非常に難易度が高い金型でした。

毎晩夜中の2時まで試行錯誤を繰り返しました。

寝ているときもその金型を調整している夢を見るくらいでした」と思い出す。 - さらに、「海外の技術資料まで調べました。学生時代よりも勉強したかもしれません」と笑う。

原因は抜いた後のダレやバリによる影響だった。高嶋さんたちの組立て部門と一丸になって、

300点の金型部品を±1μmの寸法精度にし、抜きのクリアランスを細かく調整しながら組み立てて

解決した。こうした過程を経て、一つ一つ顧客の課題をクリアし、技術を伝え、信頼を深めてきた。

![]()

![]()

- 精密プレス金型業界での地位を確立したい

- 「藤井精工の技術が業界の有名どころの企業に引けをとらない技術になってきた」と二人は自信を

持っている。「『前はあの企業に追いつきたい、あの企業のような技術を蓄えたい』という目標は

ありました。しかし、今は取引先から『精密プレス金型なら藤井精工』という声が

聞かれるようになりました」と蔵前さんは話し、新しい製品・技術開発のモチベーションにしている。

そして高嶋さんは「今後はその地位をより確実にしたい」と力を込める。ただ、取引先からより

信頼されるようになった結果、求められる金型は以前とは比べものにならない精密さ、複雑さになった。 - 「もっと組立ての手順や方法を考える必要が出てきました。現状の手段のままでは時間がかかります。

精密、複雑な金型を早く組み立て、調整や修正時間をかけないように従来の方法を

見直さなければいけません」(高嶋さん)。その方法の確立に向けて日々取り組んでいる。 - 柔軟な発想で新しい金型設計方法、金型構造を提案する蔵前さんと現場で着実に力をつけ、

超精密で複雑な金型を具現化する高嶋さん。二人のタイプの違う若手技術者が藤井精工の

明るい未来を切り拓いていく。

![]()